von Michael Schultz

01. Juni 2023

Luft, die Brände verhindert: Räume können mit einer Atmosphäre versehen werden, in der es unmöglich ist, ein Feuer zu entzünden. Auch beim Versuch, Feuer in einen geschützten Bereich hineinzutragen, besteht keine Chance! Die Schutzatmosphäre wird keinen Brand zulassen. Sie wird das Feuer umgehend ersticken und erkalten lassen.

Schutzbereiche, in denen das Isolcell N2ORS System von Wichmann die Atmosphäre reguliert, bleiben immer sicher. Selbst ein Lichtbogen oder ein überhitztes Kabel, verursacht durch einen Kurzschluss, ist nicht in der Lage, einen Brand zu verursachen. Solange das Verhältnis von Sauerstoff zu Stickstoff so eingerichtet ist, dass ein gleichbleibendes Schutzniveau gewährleistet ist, kann nichts passieren. Dieses unbedingt erforderliche, gleichbleibende Schutzniveau wird durch die „vor Ort“ Erzeugung des benötigten Stickstoffes sichergestellt.

Spezifische technische Anlagen generieren den Stickstoff aus der umgebenen Luft, die dadurch aber nicht manipuliert oder gar verschlechtert wird. Stickstoff ist ein natürlicher Hauptbestandteil unserer Luft. Jedes aus der Luft gewonnene und in den Schutzbereich eingebrachte Stickstoffmolekül kehrt über die Undichtigkeiten, die je nach Bauweise und -größe des Gebäudes variieren, wieder dahin zurück, wo es hergekommen ist.

Die Stickstofferzeugung

Natürlich, sauber, ohne Chemie und ohne Zusatzstoffe.

Um den in der Luft reichlich vorhandenen Stickstoff aus der Luft auszusondern, braucht es nichts weiter als verdichtete Luft und einen Filter. Hierfür stehen drei unterschiedliche Methoden / Techniken zur Verfügung:

- Membrantechnik

- PSA-Technik

- VPSA-Technik

Alle drei Verfahren sind hervorragend geeignet, um Stickstoff aus der Umgebungsluft herauszufiltern. Die Unterschiede im Energiebedarf sind allerdings beträchtlich. Darüber hinaus ist nicht jede Methode für jede Anwendung gleichermaßen geeignet. Im Vorfeld der Anschaffung einer Sauerstoffreduzierungsanlage sollte daher gründlich geprüft werden, welcher Anlagentyp für den gewünschten Einsatz der Richtige ist. Unsere Fachberater stehen Ihnen hierfür mit ihrem fundierten Wissen jederzeit zur Seite.

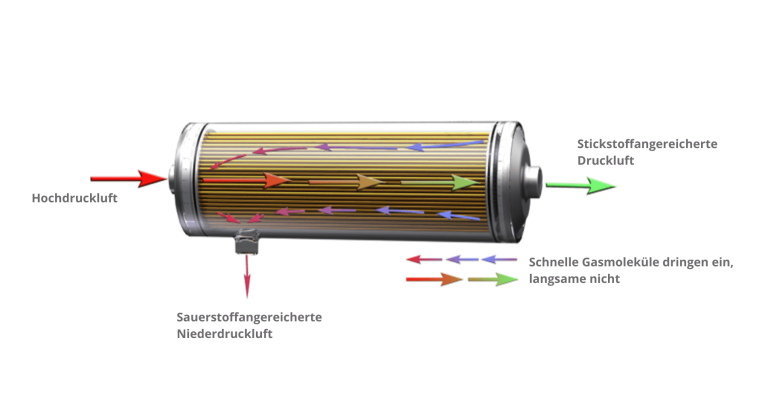

Membrantechnik

Die einfachste, aber auch energieaufwendigste Technik ist die Membrantechnologie. Die Kernbestandteile einer Membrananlage sind ein Kompressor und der Membranfilter.

Zunächst wird Umgebungsluft von dem Kompressor angesaugt und getrocknet. Gleichzeitig erfolgt ein Prozess der Reinigung und Verdichtung. Die nun hochverdichtete Luft wird anschließend durch einen Hohlfaser-Filter gepresst.

Die Hohlfasern befinden sich in einem zylindrischen Behälter. Sie sind vergleichbar mit sehr dünnen Strohhalmen. Sie sind so fein, dass nur Stickstoffmoleküle aufgrund ihrer hohen Viskosität hindurch passen. Die Sauerstoffmoleküle, das Permeat, gleiten an den Fasern vorbei und werden am Ende des Zylinders seitlich herausgeführt. Von dort aus kehren sie zu ihrem Ursprung, der Umgebungsluft zurück. Der Stickstoff hingegen wird zielgerichtet in den zu schützenden Bereich geführt, nachdem er die Hohlfaser verlassen hat.

Bei der Membrantechnik wird mit relativ hohem Druck, bis zu ca. 13 Bar gearbeitet, da sonst der Filterprozess nicht funktioniert. Kompressoren, die große Mengen an Luft derart verdichten, benötigen verhältnismäßig viel elektrische Energie. Große Membrananlagen sind daher häufig unwirtschaftlich. Kleine Anlagen wiederum, die mit einer Lieferkapazität von nur ca. 4 m³ bis 12 m³ Stickstoff/h agieren, können sehr wohl wirtschaftlich sein, da hierfür nur relativ kleine Kompressoren benötigt werden.

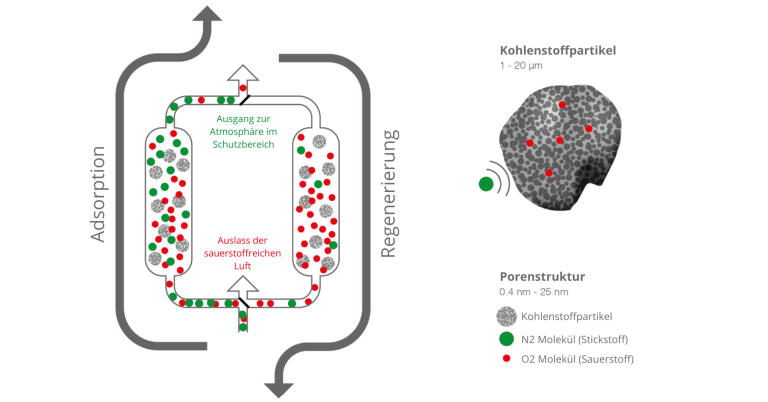

PSA-Technik

PSA steht für Pressure Swing Adsorption. Die PSA-Technik arbeitet im Gegensatz zur Membrantechnik nicht mit einem Filter, sondern trennt die Sauerstoffmoleküle von den Stickstoffmolekülen über einen sogenannten Adsorption-/Anlagerungsprozess.

Grundsätzlich ist der Rohstoff zur Gewinnung von Stickstoff (N2) Luft. Bei der PSA-Technologie wird aber, im Vergleich zur Membrantechnik, mit geringeren Drücken von ca. 6 bis 10 Bar operiert. Folglich sind die Kompressoren kleiner und haben einen geringeren Energiebedarf.

Vom Kompressor angesaugte und verdichtete Luft wird getrocknet und in den PSA Adsorber eingeleitet. Die Gehäuse der Adsorber ähneln denen der Hohlfaserfilter, allerdings werden hier mehrere aufrechtstehende „Rohre“/ Behälter zu sogenannten Bänken zusammengefasst. PSA-Anlagen bestehen in der Regel aus mindestens vier mit Kohlenstoffmolekularsieb (CMS) gefüllten Adsorptionseinheiten. Mit hohem Druck wird eine Adsorptionseinheit mit Luft durchströmt. Bei diesem Vorgang wird der Stickstoff so lange adsorbiert, bis das Kohlenstoffmolekularsieb nahezu gesättigt ist. Danach wird der druckreduzierte Luftstrom so lange durch die gesättigte Adsorptionseinheit geleitet, bis das Molekularsieb regeneriert ist und der Vorgang wieder von Vorn beginnen kann. Dieses Laden und Entladen des Molekularsiebes wird als „Swing“ also wechseln / schaukeln bezeichnet.

Die Aktivkohle/CMS Partikel haben eine Größe von ungefähr 2,5mm x 1mm und sind von extrem hoher Qualität. In einem speziellen Verfahren werden die CMS Partikel in die Behälter gefüllt und verdichtet. Die einzelnen Aktivkohleteilchen dürfen dabei nicht beschädigt werden, denn eine Beschädigung hat zur Folge, dass Kohlestaub in den Schutzbereich gelangen könnte.

PSA-Anlagen eignen sich unter Anderem sehr gut, um hochwertigen Stickstoff mit einer Reinheit von bis zu 99,999% zu gewinnen, wie er z.B. in der Lebensmittelindustrie benötigt wird. Da der Arbeitsdruck der benötigten Kompressoren „nur“ zwischen 6 und 10 bar liegt, ist dieser Anlagentyp in Konsequenz wesentlich wirtschaftlicher als die Membrantechnik.

VPSA-Technik

VPSA steht für Vacuum Pressure Swing Adsorption. Die Funktionsweise der VPSA-Anlagen ist, auf den Adsorptionsvorgang bezogen, identisch mit der PSA-Technik. Allerdings gibt es gravierende Unterschiede in Bezug auf Wirtschaftlichkeit und die Anlagen-Ästhetik.

Die von Wichmann angebotenen VPSA-Anlagen der Firma ISOLCELL sind nicht nur technisch „State oft the Art“, extrem leistungsfähig und langlebig, sie verfügen auch über ein äußerst ansprechendes Design. Das herausragende Merkmal der VPSA-Technik ist der sehr geringe Arbeitsdruck von nur ca. 2,2 – 2,4 Bar. Kompressoren, die nur so wenig Druck erzeugen müssen, haben einen wesentlich geringeren Strombedarf als die Kompressoren der beiden anderen Techniken. Im Vergleich zur Membrantechnik kann eine VPSA-Anlage bis zu 80% wirtschaftlicher betrieben werden.

Die mit Aktivkohle / CMS gefüllten, zylinderförmigen, Behälter haben einen Durchmesser von 20/25 cm bis zu 70/80 cm. Eine VPSA-Anlage ist 2,25 m hoch und besteht mindestens aus zwei oder mehr Behältern. Wichtig dabei ist, dass die Anzahl aller Behälter auch hier durch zwei teilbar sein muss, um den Swing Prozess, das Wechseln von einem auf den anderen Behälter, zu ermöglichen. Der große Durchmesser erlaubt den geringen Arbeitsdruck der Kompressoren.

Die nur auf ca. 2,4 bar verdichtete Luft wird in den ersten Behälter geleitet. Dort findet der Adsorptionsprozess, wie zuvor bei der PSA-Technik beschrieben, statt. Wenn das Kohlenstoffmolekularsieb des ersten Behälters gesättigt ist, startet die Regenerierung des Molekularsiebes und der zweite Behälter wird mit Luft durchflutet. Anschließend beginnt der „Swing“- bzw. Wechselmodus zwischen den Behältern. Anders als bei der PSA-Technik wird das Molekular Sieb nicht mit durchströmender Luft regeneriert. Eine zum System gehörende Vakuumpumpe saugt die dem Molekularsieb anhaftenden Sauerstoffmoleküle aus dem Behälter heraus und leitet diese über ein vorhandenes Rohrleitungssystem ins Freie. Durch den geringen Arbeitsdruck der Kompressoren beim Füllprozess der Behälter strömt der gewonnene Stickstoff auch nur mit einem Druck von ca. 1,9bar in den zu schützenden Bereich.

Die Vorteile dieser Niedrigdruck-Einleitung liegen auf der Hand. Zum einen ist das Strömungsgeräusch gegenüber den Hochdrucksystemen drastisch reduziert und zum anderen schafft dieses „laue Lüftchen“ es kaum, eventuell vorhandenen Staub aufzuwirbeln. In nahezu allen Anwendungen von klein bis groß ist die VPSA-Technologie immer die erste Wahl. In Puncto Energieeinsparung und Wartungsintensität ist diese Technik unschlagbar.

Die wirtschaftliche Bewertung auf einen Blick

Die Pfeile in der untenstehenden Tabelle zeigen durch ihre Stellung an, wie das jeweils angezeigte Kriterium einer Technik gegenüber den anderen Techniken wirtschaftlich bewertet wird.

Investitionskosten | Stromkosten | Wartungskosten | |

|---|---|---|---|

PSA-Technik |  |  |  |

Membrantechnik |  |  |  |

VPSA-Technik |  |  |  |

Über den Autor

Michael Schultz, ehemaliges Mitglied des Führungskreises in der Siemens AG, u.a. als Geschäftsführer und Bereichsleitung Gebäudetechnik, Vertriebsleitung Welt - Elektrotechnik. Der Betriebswirt ist seit 2009 als externer Berater tätig. Beim Aufbau ihres weltweiten Vertriebes für Sauerstoffreduktionsanlagen stand er beiden führenden Herstellern, sowohl Wagner GmbH, Langenhagen, wie auch Isolcell AG, Leifers - Italien maßgeblich zur Seite. Bei Fachfirmen und Anwendern weltweit ist er ein anerkannter Experte für „Brandvermeidung durch Sauerstoffreduktion“ – insbesondere in der Planung und Realisierung der Anlagen. Auf Messen und Fachforen tritt er regelmäßig als Referent auf.

Über den Autor

Michael Schultz, ehemaliges Mitglied des Führungskreises in der Siemens AG, u.a. als Geschäftsführer und Bereichsleitung Gebäudetechnik, Vertriebsleitung Welt – Elektrotechnik. Der Betriebswirt ist seit 2009 als externer Berater tätig. Beim Aufbau ihres weltweiten Vertriebes für Sauerstoffreduktionsanlagen stand er beiden führenden Herstellern, sowohl Wagner GmbH, Langenhagen, wie auch Isolcell AG, Leifers – Italien maßgeblich zur Seite. Bei Fachfirmen und Anwendern weltweit ist er ein anerkannter Experte für „Brandvermeidung durch Sauerstoffreduktion“ – insbesondere in der Planung und Realisierung der Anlagen. Auf Messen und Fachforen tritt er regelmäßig als Referent auf.

Ausgewählte Beiträge für Sie

Die Geburt der Brandvermeidung: Wie ein junger Südtiroler Ingenieur das Lagerproblem von Äpfeln für Apfelbauern löste und damit die Brandschutzbranche revolutionierte.

Aktive Brandvermeidung im AutoStore von ULMAN

ULMAN Dichtungstechnik aus Gärtringen hat beim Neubau des Firmensitzes unter anderem in ein zukunftsweisendes AutoStore-System inklusive N2ORS® Brandvermeidung investiert.